När automatisering lönar sig!

Hos Colore i Albertslund produceras displayer i kartong och wellpapp i storformat. Hela produktionen bygger på automatisering – från pall till pall-tryckning till skärning – som sker med ett helautomatiskt Zünd Board Handling System (BHS).

När Zünd besökte produktionen gjorde BHS-systemet displayer för läppstift, och medan skärmaskinen outtröttligt bearbetade ark efter ark med hundratals hål och böjar tog vi en kopp kaffe och en pratstund med VD:n och ägaren Thomas Røddik om hans företag och de fördelar som full automatisering har fört med sig.

Hög kvalitet och en knivskarp affärsidé

Colore grundades 2002 och har idag nio heltidsanställda. De är underleverantörer till reklambyråer, tryckerier och trycksaksförmedlare och gör främst displayer för stormarknader, biografer etc och fokus ligger främst på detaljhandeln. Colore designar inte själv, men hjälper gärna till att konstruera displayer om behovet finns.

Om en kund vill ha hjälp med att designa en display så hänvisar de till partners och designers och ger på så sätt tillgång till specialiserad kunskap om konstruktion och design av displayer.

Colore har en mycket hög kvalitetsnivå. Genom många års erfarenhet av tryck och trycksaksproduktion har de en djup förståelse inom färghantering och färgäkthet och har utvecklat egna färgprofiler. Kunden kan därför alltid förvänta sig en korrekt färgåtergivning av logotyp och bilder.

Vi försöker vara felfria”

Vi är duktiga på att förstå uppgifterna och tillräckligt flexibla för att lösa dem. Vi vill göra det enkelt för kunden att handla hos oss.”

Även de mest omöjliga uppgifter försöker vi lösa, och vi har personal som gillar att ta kvälls- och helgskift för att nå målet.

Vi är stolta över att leverera felfria produkter, och om fel uppstår kommer vi att lösa dem.”

Thomas Røddik, ägare och VD

En ny riktning ökade behovet av automatisering

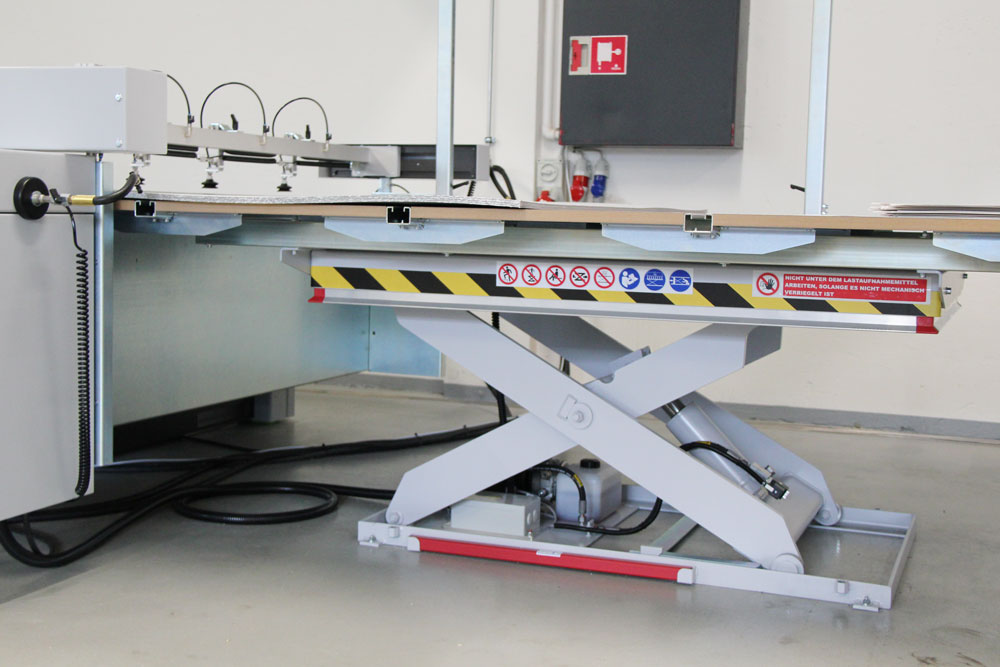

För ungefär två år sedan ändrade vi inriktning. Vi gick från att göra tryck till butiker och skyltfönster och utställningar till att främst producera displayer. Detta innebar större upplagor och mer material som måste flyttas runt. Vi hade redan ett digitalt skärbord sedan tidigare – men vi var tvungna att mata det manuellt. Detta innebar kvälls- och helgarbete, vilket var både ansträngande, monotont och dyrt i löner.

Vi var därför särskilt angelägna om att automatisera just denna process. Vi tittade på både industrirobotar och BHS-system. Det senare tilltalade oss mest, eftersom det var ett väl beprövat Zünd ”plug and play”-system och kunde hantera ark i alla storlekar. Med vår typ av uppgifter passar BHS-systemet perfekt.”

Besparingar på helgarbete räckte för att finansiera hela systemet

Besparingarna på helgarbete har varit så stora att de har kunnat finansiera systemet och samtidigt har vi upplevt en så stor tillväxt att vi nu återigen upplever ett ökande behov av helgarbete – särskilt för att packa färdigproducerade displayer.

I kölvattnet av de stora produktionerna kommer ofta många små. Vi använder vårt gamla skärbord för att skära dem. Genom att ha två skärbord tillgängliga kan vi lättare ta in mindre brådskande beställningar. Det ger större flexibilitet.

”Själv har jag stått många helger och inte gjort annat än att lägga ark på skärbordet och ta av dem igen. Jag vill inte gå tillbaka till det.”

Produktion dygnet runt

Skärsystemet fungerar mycket bra och vi har haft förvånansvärt få frågor om funktion och funktion.

BHS-systemet har körts sedan dag ett i stort sett utan problem och ofta går den dygnet runt. Det mesta av materialet vi skär är ganska tunt så det kan laddas många ark i iläggaren när vi lämnar produktionen för natten. Oftast är produktionen klar när vi kommer tillbaka på morgonen dagen efter – andra gånger behöver det lite mer tid.

Vi skär också Re-Board som är så stora att de nästan tar i mot skärmaskinens kanter. Vi är väldigt glada att den klarar så många olika typer av uppgifter så vi har händerna fria att göra andra saker.

Systemet hjälper oss att ge en bättre service när processtiden blir kortare. Samtidigt bidrar det till ett hälsosammare arbetsklimat eftersom våra anställda är undantagna från lyft och monotont fysiskt arbete.”

Hållbarhet och miljö tillmäts särskild vikt

Colore började försiktigt för tio år sedan med hållbara material i produktionen men på den tiden var det dyrare att köpa och sen producera hållbart.

– Lyckligtvis är det inte så längre!

Under de senaste tre åren har det blivit både billigare och enklare och vi upplever även att våra kunder kräver olika miljögodkännanden och certifikat för att kunna samarbeta. Vi är mycket nöjda med den process vi har gått igenom som gör det möjligt att möta de strikta miljökrav som våra kunder efterfrågar.”

Ett hemligt första möte med Zünd G3, 2008!

Vi köpte vår första Zünd skärmaskin redan 2008. Vid den tiden var den nya generationen G3-skärmaskiner ännu inte på marknaden och de gamla modellerna var för klena för vår smak.

Vi blev inbjudna till Zünd i Schweiz där vi i hemlighet fick se den första demomodellen av nya G3-skärbordet. Det var med stor sekretess och omgivet av stor diskretion – men det visade sig att det var precis den modell som passade våra önskemål och behov optimalt. Så vår första skärmaskin hade serienumret 00000001.”

Hög service på Zünd

Vi upplever en riktigt bra hög servicenivå från Zünds sida. Om det finns ett behov skickar vi bara ett SMS – och det finns alltid ett snabbt svar på det. Timmy, som är tekniker på Zünd, bor inte långt härifrån och hittar alltid tid att köra runt oss antingen på morgonen eller på väg hem från jobbet om vi behöver.

Jag ser inte varför vi ska välja andra leverantörer eftersom det fungerar så bra.