Hos JO Safety i Nykøbing Falster står ”Murphy”, som JO Safety’s fuldt automatiserede skæremaskine og robot kærligt bliver kaldt! Murphy er opkaldt efter hovedrollen i SciFi filmen ”Robocop” – og spiller på sin helt egen måde en helterolle i virksomheden.

Historien om Murphy går helt tilbage til 2017, hvor JO Safety først kom i kontakt med Zünd Skandinavien omkring et automatiseret skæresystem. Thomas Hovmand, CEO hos JO Safety mødte Zünd på Sign, Print & Pack messen, hvor han fortalte om udfordringerne i den eksisterende produktion.

På daværende tidspunkt blev meget af deres materiale skåret i hånden, standset ud eller skåret på rulleskæremaskiner.

2017

Hastigheden i produktionen kunne dog ikke følge med ambitionerne, som var at komme op på den store klinge, ekspandere og indtage det nordiske marked.

For at de kunne udvide produktionen, skulle der findes nye og bedre måder at skære deres materialer og automatisere produktionen. Zünd var på dette tidspunkt godt i gang med robotter, og blev af JO Safety betragtet som en af de eneste seriøse leverandører til opgaven.

Hos JO Safety i Nykøbing Falster står ”Murphy”, som JO Safety’s fuldt automatiserede skæremaskine og robot kærligt bliver kaldt! Murphy er opkaldt efter hovedrollen i SciFi filmen ”Robocop” – og spiller på sin helt egen måde en helterolle i virksomheden.

2017

Historien om Murphy går helt tilbage til 2017, hvor JO Safety først kom i kontakt med Zünd Skandinavien omkring et automatiseret skæresystem. Thomas Hovmand, CEO hos JO Safety mødte Zünd på Sign, Print & Pack messen, hvor han fortalte om udfordringerne i den eksisterende produktion.

På daværende tidspunkt blev meget af deres materiale skåret i hånden, standset ud eller skåret på rulleskæremaskiner.

Hastigheden i produktionen kunne dog ikke følge med ambitionerne, som var at komme op på den store klinge, ekspandere og indtage det nordiske marked.

For at de kunne udvide produktionen, skulle der findes nye og bedre måder at skære deres materialer og automatisere produktionen. Zünd var på dette tidspunkt godt i gang med robotter, og blev af JO Safety betragtet som en af de eneste seriøse leverandører til opgaven.

Zünd og JO Safety var i dialog, og i starten af 2018 fik Thomas Hovmand de første prisindikationer fra Zünd. På daværende tidspunkt var både en manuel og en automatiseret løsning i spil.

I forbindelse med Zünds 20-års jubilæum var JO Safety på besøg og oplevede en Zünd S3 skæremaskine med robot. Det var tæt på hvad han havde brug for.

2018

JO Safety’s behov blev efterfølgende specificeret med følgende krav:

- Systemet skal automatisk lægge plader ind i maskinen.

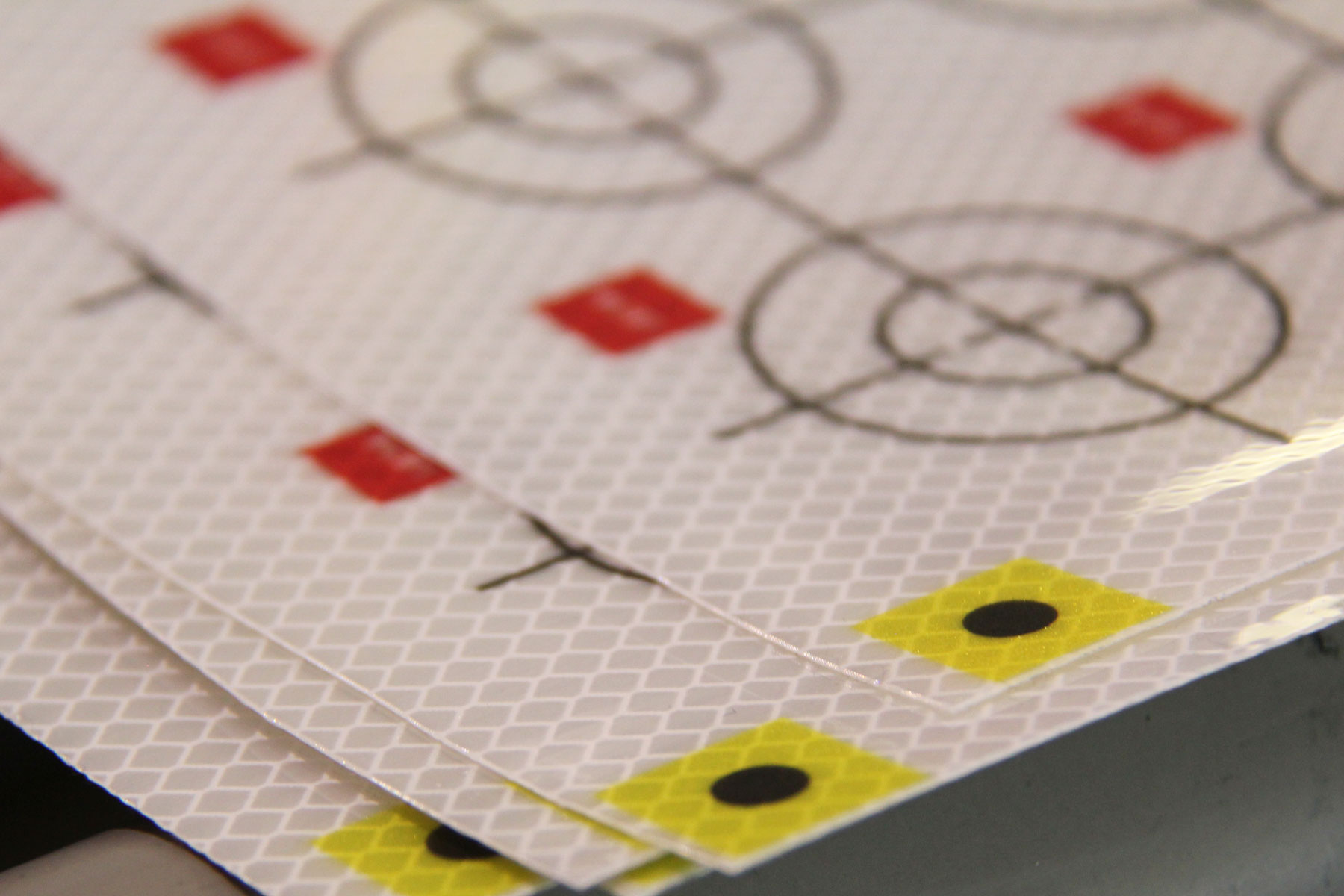

- Systemet skal automatisk kunne hente skæredata fra individuelle print, som ligger i samme stak.

- Systemet skal kunne skære/fræse plast pladerne med et tilfredsstillende resultat.

- Systemet skal automatisk og dynamisk kunne plukke de udskårne emner uden indstilling og programmering af robotten.

- Systemet skal kunne sortere de plukkede emner i mange stakke eller kasser.

På daværende tidspunkt havde Zünd ikke en endelig løsning som kunne opfylde alle JO Safety’s ønsker og behov. Men udfordringen var spændende, og Zünd valgte at tage imod den.

2018

Zünd og JO Safety var i dialog, og i starten af 2018 fik Thomas Hovmand de første prisindikationer fra Zünd. På daværende tidspunkt var både en manuel og en automatiseret løsning i spil.

I forbindelse med Zünds 20-års jubilæum var JO Safety på besøg og oplevede en Zünd S3 skæremaskine med robot. Det var tæt på hvad han havde brug for.

Zünd og JO Safety var i dialog, og i starten af 2018 fik Thomas Hovmand de første prisindikationer fra Zünd. På daværende tidspunkt var både en manuel og en automatiseret løsning i spil.

I forbindelse med Zünds 20-års jubilæum var JO Safety på besøg og oplevede en Zünd S3 skæremaskine med robot. Det var tæt på hvad han havde brug for.

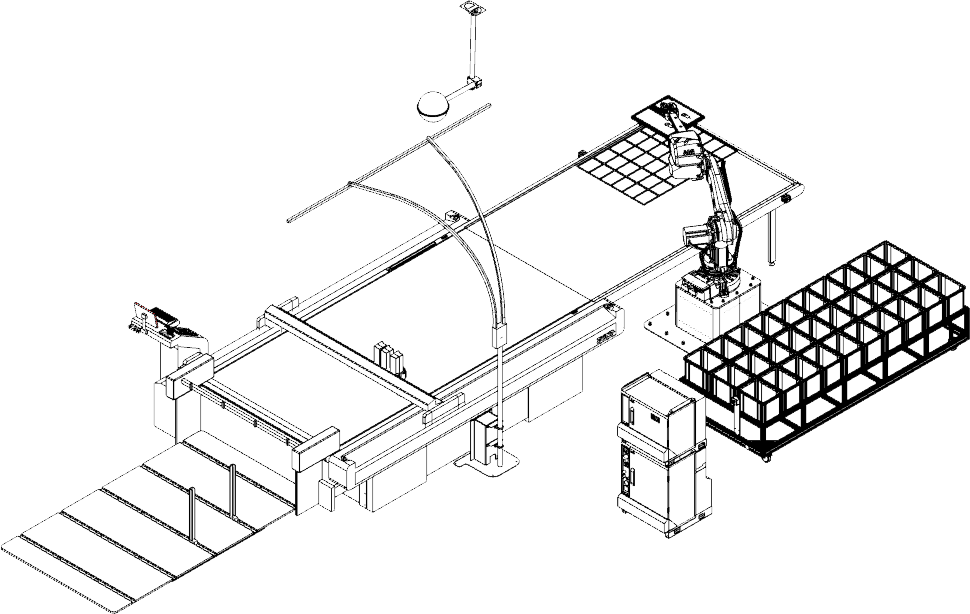

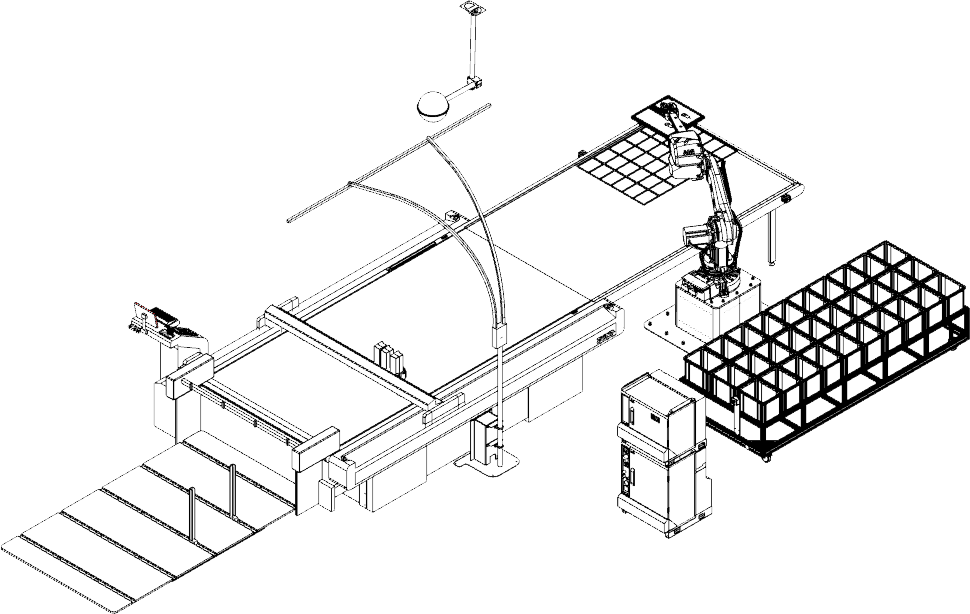

I april 2019 var Zünd så langt i processen, at de kunne give et realistisk pristilbud, og Zünd kunne gå i gang med løsningen. Allerede på dette tidspunkt fik JO Safety også præsenteret de første 3D illustrationer af den komplette løsning.

Selve løsningen blev skabt i et team af teknikere, ingeniører og programmører fra Zünd.

2019

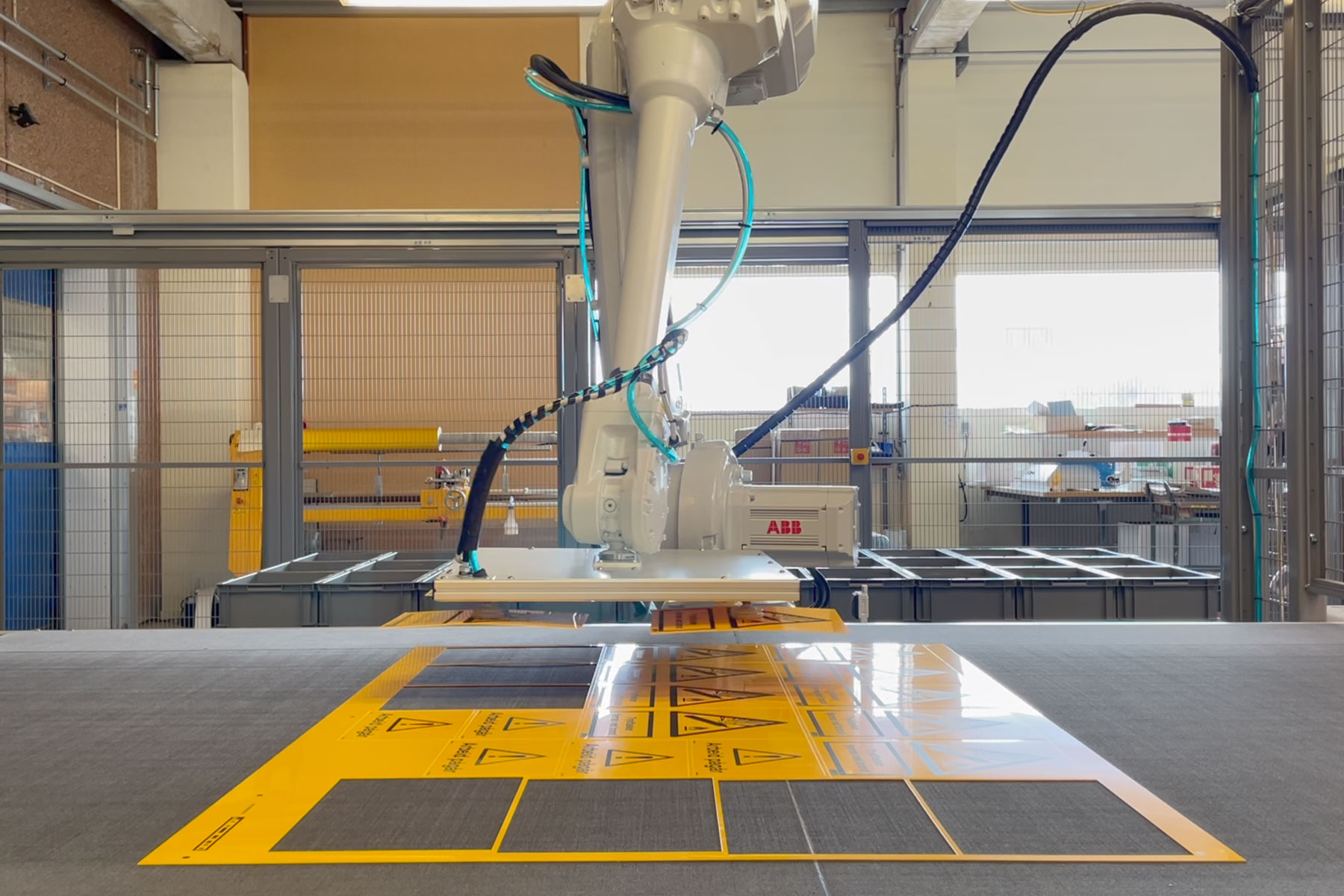

En industrielt ABB robot med passende rækkevidde og løfteevne blev udvalgt. Ved dialog mellem Zünds og JO Safety blev der også udvalgt en sikkerhedsafskærmning, som passede bedst muligt ind i produktionslokalerne.

Plukke- og sorteringsfunktionerne skulle integreres med Cut-it-softwaren, så systemet kunne genkende emnerne til sortering.

Da det stod klart hvilke løsning var den optimale i forhold til opgaven, blev den designet i CAD/CAM ned til mindste detalje, og designet præsenteret til JO Safety.

2019

I april 2019 var Zünd så langt i processen, at de kunne give et realistisk pristilbud, og Zünd kunne gå i gang med løsningen. Allerede på dette tidspunkt fik JO Safety også præsenteret de første 3D illustrationer af den komplette løsning.

Selve løsningen blev skabt i et team af teknikere, ingeniører og programmører fra Zünd.

En industrielt ABB robot med passende rækkevidde og løfteevne blev udvalgt. Ved dialog mellem Zünds og JO Safety blev der også udvalgt en sikkerhedsafskærmning, som passede bedst muligt ind i produktionslokalerne.

Plukke- og sorteringsfunktionerne skulle integreres med Cut-it-softwaren, så systemet kunne genkende emnerne til sortering.

Da det stod klart hvilke løsning var den optimale i forhold til opgaven, blev den designet i CAD/CAM ned til mindste detalje, og designet præsenteret til JO Safety.

FAT Test

Hele systemet blev bygget op hos Zünd i Odder, hvilket gav friheden til at udvikle og kalibrere systemet til perfektion.

Da Zünd selv var tilfreds, blev JO Safety inviteret til en Factory Acceptance Test (FAT), som forløb planmæssigt og tilfredsstillende. Systemet blev herefter skilt ad og pakket ned til levering og installation.

2019 – 2020

Installation

December 2019 blev systemet installeret over to uger, hvorefter det var i produktion. I systemets design var der taget hensyn til den gulvplads man havde til rådighed i produktionshallen, og løsningen var tilpasset så man ikke behøvede at gå på kompromis.

2019 – 2020

FAT Test

Hele systemet blev bygget op hos Zünd i Odder, hvilket gav friheden til at udvikle og kalibrere systemet til perfektion.

Da Zünd selv var tilfreds, blev JO Safety inviteret til en Factory Acceptance Test (FAT), som forløb planmæssigt og tilfredsstillende. Systemet blev herefter skilt ad og pakket ned til levering og installation.

Installation

December 2019 blev systemet installeret over to uger, hvorefter det var i produktion. I systemets design var der taget hensyn til den gulvplads man havde til rådighed i produktionshallen, og løsningen var tilpasset så man ikke behøvede at gå på kompromis.

”Uden skæremaskinen havde det ganske enkelt ikke kunne lade sig gøre at få udnyttet de forretningsmuligheder som i løbet af meget kort tid dukkede op.”

Kim Bekker Rasmussen

Udviklings- og Produktionschef

2021

Markant stigning i produktionen

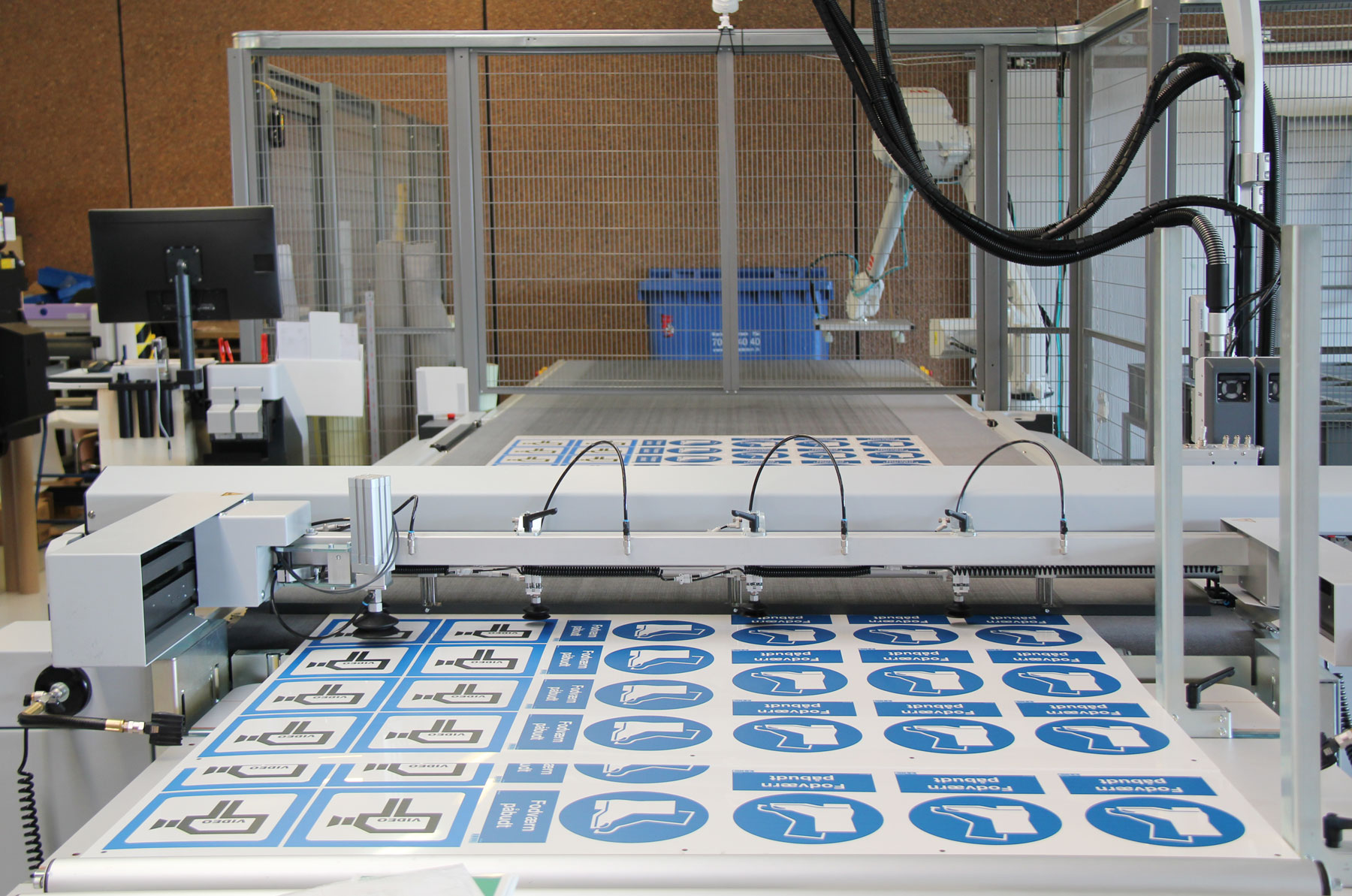

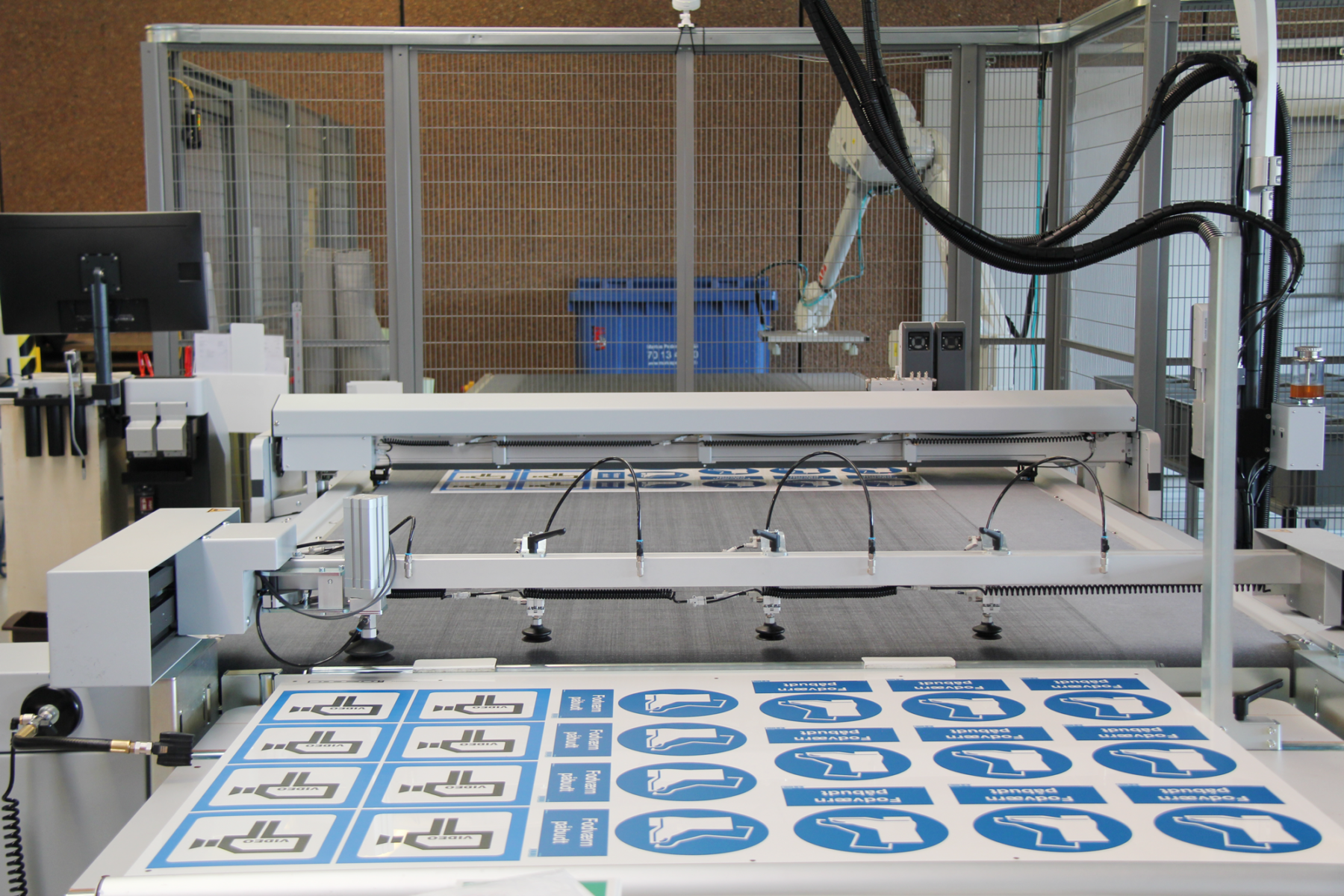

JO Safety laver skiltning til alle typer erhverv, og i hele verden. De er godkendt leverandør til bl.a. Siemens, som bruger en del skiltning til deres vindmølle produktion.

De producerer i plast, vinyl med kiss-cut og i akryl. Her bliver emner sorteret manuelt, da robotten først og fremmest er konfigureret til plastemner.

Til plastskilte bruger de robotten til at plukke og sortere emnerne, og hele processen er fuld automatiseret – lige fra arkene bliver lagt på bordet til de ligger sorteret i kasserne.

Kim Bekker Rasmussen fortæller:

”Vi kan sætte en god stak plastemner op, trykke ”autoplay” – og herefter feeder, skærer og sorterer maskinerne emner uden fejl. Så denne slags produktioner bliver typisk sat i gang når vi har fyraften. Så arbejder den mens vi sover!”

Der har været en markant stigning i produktionen af skilte af alle slags, efter at Murphy kom til. Emner man tidligere måtte standse ud, kan nu skæres ud. Det betyder en større fleksibilitet og omstilling, samt langt større hastighed.

Hurtig omstilling åbnede for nye forretningsmuligheder

Da COVID-pandemien ramte, blev der fra den ene dag til den anden behov for vejvisende fodspor, afstands-gulvskilte, markeringer til stole og borde samt andre ting. Zünd skæresystemet gjorde at man på kort tid kunne tilføje og producere emner i forskellige størrelser.

Kim Bekker Rasmussen fortæller:

”Det har betydet en overvældende travlhed som gjorde at vi bogstaveligt talt måtte arbejde i døgndrift. Der stod ruller med mærker hele vejen ned til montageafdelingen, og alligevel kunne vi ikke følge med! Uden Zünd ville det ikke have været muligt at udnytte de muligheder der opstod i kølvandet på pandemien.”

2021

Markant stigning i produktionen

JO Safety laver skiltning til alle typer erhverv, og i hele verden. De er godkendt leverandør til bl.a. Siemens, som bruger en del skiltning til deres vindmølle produktion.

De producerer i plast, vinyl med kiss-cut og i akryl. Her bliver emner sorteret manuelt, da robotten først og fremmest er konfigureret til plastemner.

Til plastskilte bruger de robotten til at plukke og sortere emnerne, og hele processen er fuld automatiseret – lige fra arkene bliver lagt på bordet til de ligger sorteret i kasserne.

Kim Bekker Rasmussen fortæller:

”Vi kan sætte en god stak plastemner op, trykke ”autoplay” – og herefter feeder, skærer og sorterer maskinerne emner uden fejl. Så denne slags produktioner bliver typisk sat i gang når vi har fyraften. Så arbejder den mens vi sover!”

Der har været en markant stigning i produktionen af skilte af alle slags, efter at Murphy kom til. Emner man tidligere måtte standse ud, kan nu skæres ud. Det betyder en større fleksibilitet og omstilling, samt langt større hastighed.

Hurtig omstilling åbnede for nye forretningsmuligheder

Da COVID-pandemien ramte, blev der fra den ene dag til den anden behov for vejvisende fodspor, afstands-gulvskilte, markeringer til stole og borde samt andre ting. Zünd skæresystemet gjorde at man på kort tid kunne tilføje og producere emner i forskellige størrelser.

Kim Bekker Rasmussen fortæller:

”Det har betydet en overvældende travlhed som gjorde at vi bogstaveligt talt måtte arbejde i døgndrift. Der stod ruller med mærker hele vejen ned til montageafdelingen, og alligevel kunne vi ikke følge med! Uden Zünd ville det ikke have været muligt at udnytte de muligheder der opstod i kølvandet på pandemien.”

”Uden skæremaskinen havde det ganske enkelt ikke kunne lade sig gøre at få udnyttet de forretningsmuligheder som i løbet af meget kort tid dukkede op.”

Kim Bekker Rasmussen

Udviklings- og Produktionschef